وبلاگ

اجرای آسفالت کاری و زیرسازی معابر

زیرساخت حملونقل، ستون فقرات هر پروژه عمرانی بزرگمقیاس است؛ فرقی نمیکند در حال توسعه یک شهرک مسکونی جدید در چارچوب طرحهای ملی باشید یا در حال تکمیل محوطه یک بیمارستان تخصصی. کیفیت راههای دسترسی نهتنها شاخص بهرهوری پروژه محسوب میشود بلکه بهطور مستقیم بر دوام، ایمنی و تجربه کاربری اثر میگذارد. در این میان، اجرای اصولی آسفالتکاری و زیرسازی معابر یکی از حساسترین فرآیندهای عمرانی است که تنها با ترکیب دانش مهندسی، تجهیزات بهروز و مدیریت دقیق منابع به نتیجه قابل دفاع میرسد.

این مقاله رویکردی جامع ارائه میدهد؛ از مطالعات اولیه و آمادهسازی بستر تا لایهچینی، آسفالتریزی، کنترل کیفیت و چالشهای لجستیکی. این همان استانداردی است که شرکت جهان پیکر صبا در پروژههای خود اجرا میکند؛ استانداردی مبتنی بر دقت حرفهای و تفکر آیندهگرا.

۱. مطالعات اولیه: نقطه شروع کیفیت

هیچ ماشینآلاتی وارد سایت نمیشود مگر اینکه مرحله مطالعات تکمیل شده باشد. این فاز شامل دو محور کلیدی است:

نقشهبرداری

پیش از آنکه نخستین بیل مکانیکی شروع به کار کند، فاز مطالعاتی آغاز میشود. موفقیت در اجرای آسفالتکاری و زیرسازی معابر وابستگی شدیدی به شناخت دقیق بستر زمین دارد. مهندسین نقشهبردار با تعیین کدهای ارتفاعی (Leveling)، مسیر دقیق، شیبهای طولی و عرضی را مشخص میکنند. همزمان، آزمایشگاه مکانیک خاک با انجام آزمایشهایی نظیر CBR (نسبت باربری کالیفرنیا) و تراکمسنجی، ظرفیت باربری خاک بستر را میسنجد.

اگر خاک بستر ضعیف باشد یا حاوی مواد آلی و نباتی باشد، باید اصلاح شود. در پروژههای حساسی مانند ساخت مسیرهای دسترسی به مراکز درمانی که در زمره تخصصهای شرکتهایی چون جهان پیکر صبا قرار دارد، عدم توجه به این مرحله میتواند منجر به نشستهای نامتقارن و تخریب زودرس مسیر آمبولانسها و وسایل نقلیه امدادی شود. بنابراین، تثبیت خاک با آهک یا سیمان در این مرحله امری حیاتی است.

- تعیین کدهای ارتفاعی، مسیر، شیبهای طولی و عرضی

• اصلاح هندسه معبر برای مدیریت آبهای سطحی

• همترازی با شبکههای تاسیساتی موجود

مطالعات ژئوتکنیک

- آزمایش CBR، تراکمسنجی، تعیین دانهبندی

• ارزیابی ریسک نشست، تورم و ضعف لایههای بستر

• تصمیمگیری درباره نیاز به بهسازی با سیمان، آهک یا مصالح اصلاحی

مستقیم بگم: هر پروژهای که این مرحله را شُل انجام دهد، بعداً با نشست، ترک، و هزینههای چندبرابری مواجه میشود.

۲. آمادهسازی بستر (Subgrade): جایی که آینده پروژه ساخته میشود

زیرسازی دقیق، معادل فونداسیون یک سازه است. کار روی ضعیفترین بخش زمین اتفاق میافتد اما خروجی باید قویترین لایه باشد.

فرآیندهای اصلی:

- خاکبرداری: حذف خاکهای نباتی، ریشهها، مصالح سست

• خاکریزی لایهای: هر لایه ۱۵ تا ۲۰ سانتیمتر، تراکم ۹۵٪ پروکتور

• استفاده از غلطک مناسب: پاچهدوزی برای رس، فولادی برای مصالح دانهدرشت

• شیببندی با گریدر: تعیین دقیق خط انتقال آب سطحی

در پروژههایی با کاربری حساس، مثل مراکز درمانی، این مرحله باید با ریسک صفر اجرا شود. یک خطای کوچک میتواند بعدها عملکرد مسیر اورژانس را مختل کند.

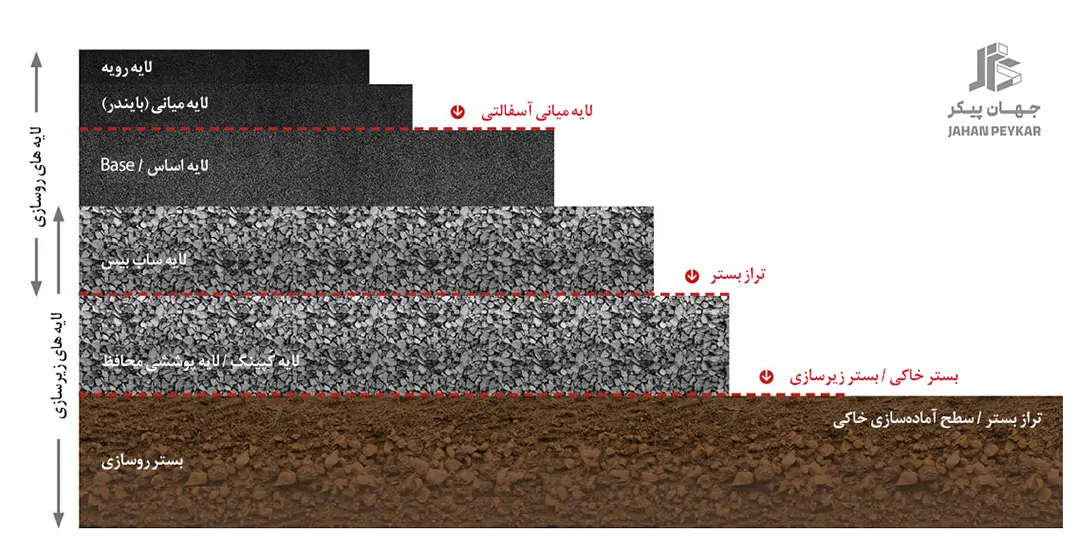

۳. اجرای لایههای روسازی: Sub-base و Base

اینجا قلب سازه راه شکل میگیرد. کیفیت مصالح، دانهبندی و تراکم لایهها مستقیماً عمر آسفالت را تعیین میکند.

لایه Sub-base

این لایه نخستین لایه سنگی است که روی بستر کوبیده شده قرار میگیرد. مصالح زیراساس معمولاً از شن و ماسه رودخانهای یا کوهی با دانهبندی پیوسته تشکیل شده است. این لایه دو وظیفه اصلی دارد:

وظایف اصلی:

• توزیع بار

• نقش زهکشی

• جلوگیری از تورم یخبندان

مصالح: شن و ماسه رودخانهای یا کوهی با دانهبندی پیوسته

لایه Base

لایه اساس روی زیراساس قرار میگیرد و باید مشخصات فنی دقیقتری داشته باشد. مصالح این لایه معمولاً شکستهتر و با مقاومت سایشی بالاتر هستند (مانند مصالح مکادام). تراکم این لایه باید بسیار بالا باشد (حدود ۱۰۰٪). در پروژههای انبوه سازی و شهرکسازی که شرکتهای پیشرو نظیر جهان پیکر صبا مدیریت میکنند، نظارت بر دانه بندی و درصد شکستگی مصالح اساس بسیار سختگیرانه است، زیرا هرگونه ضعف در این لایه مستقیماً باعث ترک خوردن آسفالت نهایی میشود.

- مقاومت سایشی بالا

• دانهبندی دقیق

• تراکم نزدیک به ۱۰۰٪

• مصالح شکسته (مثل مکادام)

نظارت سختگیرانه روی این لایهها استاندارد برندهای حرفهای است؛ چون کوچکترین ضعف، سریعترین ترکها را ایجاد میکند.

۴. آمادهسازی برای آسفالت: Prime Coat و Tack Coat

پیش از پخش آسفالت، باید چسبندگی لازم بین لایههای سنگی و آسفالت ایجاد شود. در اینجا از قیرهای محلول یا امولسیون استفاده میشود. این مرحله را میتوان به نوعی با “روش های عایق کاری پروژه عمرانی” مقایسه کرد، زیرا علاوه بر چسبندگی، نقش آببندی نیز ایفا میکند. این مرحله پل اتصال بین لایههای سنگی و آسفالت است.

- پریمکت: نفوذ قیر به لایه اساس، مهار غبار، آمادهسازی برای چسبندگی

• تککت: ایجاد چسبندگی بین دو لایه آسفالتی

این مرحله ساده به نظر میرسد اما کاملاً تعیینکننده دوام سطح نهایی است.

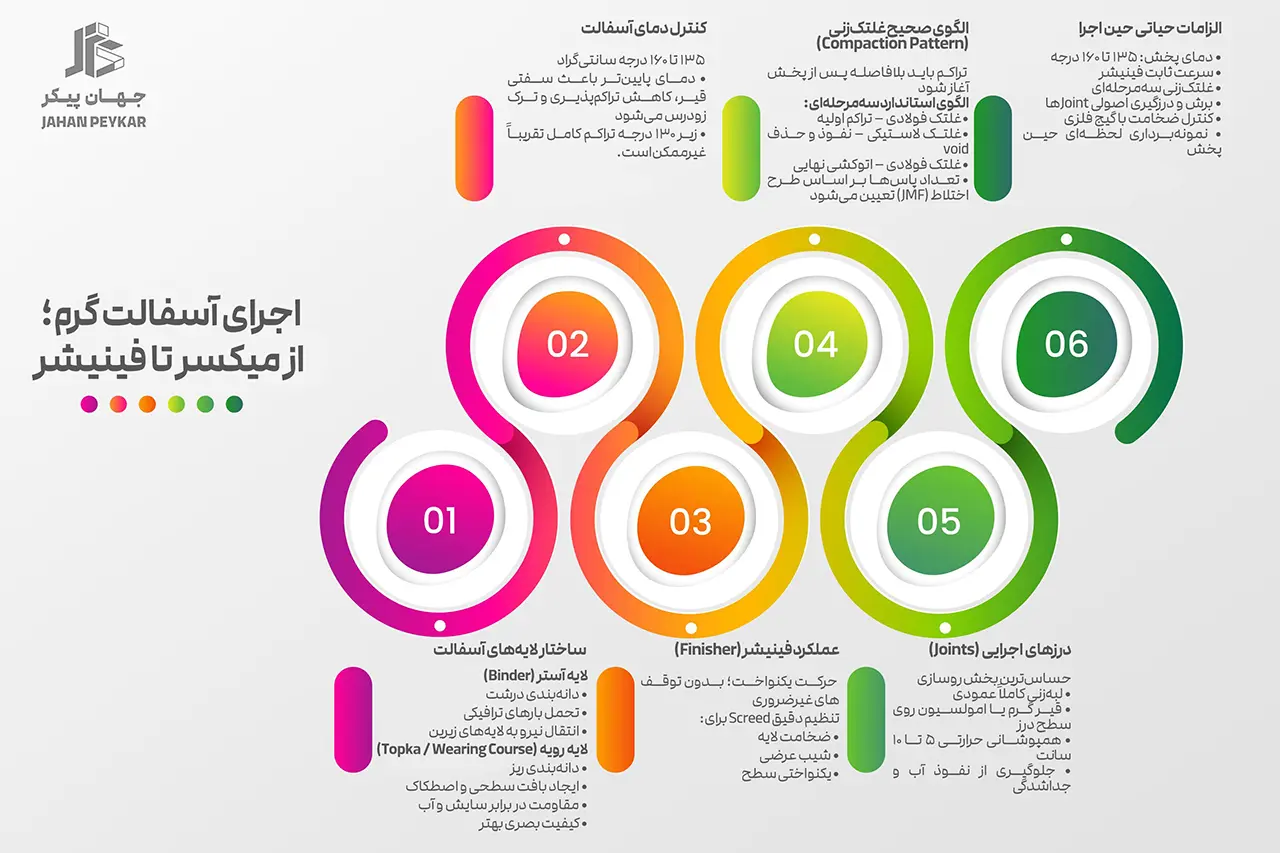

۵. اجرای آسفالت گرم: از میکسر تا فینیشر

پس از آمادهسازیهای گسترده، نوبت به بخش نهایی اجرای آسفالتکاری و زیرسازی معابر میرسد. آسفالت گرم معمولاً در دو لایه اصلی اجرا میشود: لایه آستر (Binder) و لایه رویه (Topeka). لایه بیندر دانهبندی درشتتری دارد و برای تحمل بار طراحی شده، در حالی که توپکا دانهبندی ریزتر و سطحی صیقلیتر برای اصطکاک مناسب لاستیک خودروها دارد.

برای دستیابی به بالاترین کیفیت در پروژههای بزرگراهی و معابر شهری، رعایت نکات زیر که اغلب به صورت چکلیستهای نظارتی توسط مهندسین ناظر کنترل میشود، الزامی است. آسفالت گرم معمولاً شامل دو لایه است:

- کنترل دمای آسفالت (Temperature Control)

دمای آسفالت حین پخش باید ۱۳۵ تا ۱۶۰ درجه سانتیگراد باشد.

کاهش دما باعث بالا رفتن ویسکوزیته قیر، افت تراکمپذیری و در نهایت ایجاد ترک، جداشدگی و خرابی زودرس روسازی میشود.

اگر دما زیر ۱۳۰ درجه برسد، تراکم کامل تقریباً غیرممکن است.

- عملکرد و تنظیمات فینیشر (Finisher)

فینیشر باید با سرعت یکنواخت و بدون توقفهای غیرضروری حرکت کند.

توقف و شروعهای مکرر باعث خط انداختن در سطح آسفالت و موجهای عرضی میشود.

تنظیم صحیح Screed برای موارد زیر حیاتی است:

- ضخامت لایه

- شیب عرضی (Cross Slope)

- یکنواختی بافت سطح

- الگوی صحیح غلتکزنی (Compaction Pattern)

عملیات تراکم باید بلافاصله پس از پخش آغاز شود تا دمای آسفالت از دست نرود.

الگوی استاندارد:

- غلتک فولادی (Steel Roller) برای تراکم اولیه

- غلتک لاستیکی (Pneumatic Roller) برای نفوذ و حذف فضاهای خالی

- غلتک فولادی برای اتوکشی نهایی و یکنواختی سطح

تعداد پاسها باید بر اساس طرح اختلاط (Job Mix Formula) و نوع ترافیک طراحی شود.

- درزهای اجرایی (Joints)

درزهای طولی و عرضی حساسترین نقاط روسازی هستند.

برای اجرای اصولی:

- لبهها باید کاملاً عمودی بریده شوند

- سطح درز باید با قیر گرم یا امولسیون مناسب پوشش داده شود

- اتصال دو نوار باید با 5 تا 10 سانت همپوشانی حرارتی انجام شود تا جداشدگی ایجاد نشود

ساختار لایهها

لایه آستر (Binder Course)

- دانهبندی درشتتر

- وظیفه تحمل بارهای ترافیکی

- انتقال نیرو به لایه زیرین

لایه رویه (Wearing Course / Topka)

- ایجاد بافت سطحی مناسب (Texture)

- افزایش اصطکاک و ایمنی

- ارائه کیفیت بصری بالا

- مقاوم در برابر سایش و آبخوردگی

الزامات حین اجرا

- دمای پخش: ۱۳۵ تا ۱۶۰ درجه سانتیگراد

- حرکت یکنواخت فینیشر

- الگوی غلتکزنی سه مرحلهای: فولادی، لاستیکی، فولادی

- برش، پاکسازی و درزگیری اصولی Jointها

- کنترل ضخامت با گیج فلزی و نمونهبرداری لحظهای

نکته مدیریتی

در پروژههای شهری، بزرگراهی و فرودگاهی اجرای یک چکلیست نظارت لحظهای (Real-time QC Checklist) کاملاً ضروری است؛ چون بیش از ۷۰ درصد خرابیهای آسفالت ناشی از خطاهای حین اجرا است، نه اختلاط.

- مدیریت آبهای سطحی و جدولگذاری: خط دفاعی آسفالت

آب دشمن شماره یک آسفالت است. اگر مدیریت نشود، همه زحمات قبلی را از بین میبرد. هیچ عملیاتی در اجرای آسفالتکاری و زیرسازی معابر بدون سیستم دفع آبهای سطحی کامل نیست. آب، دشمن شماره یک آسفالت است. نفوذ آب به لایههای زیرین باعث شستشوی مصالح ریزدانه (Pumping)، ایجاد حفره و در نهایت نشست و ایجاد چاله میشود.

اجرای کانیوو (Canivo) و جداول بتنی در طرفین مسیر، پیش از اجرای لایههای نهایی زیرسازی انجام میشود. در پروژههای مدرن انبوهسازی، استفاده از جداول پیشساخته پرسی با عیار سیمان بالا متداول است. تراز بودن لبه جداول با شیب عرضی آسفالت، نکتهای است که تیمهای اجرایی مجرب مانند تیمهای فنی شرکت جهان پیکر صبا به شدت بر آن تاکید دارند تا هدایت آب به سمت چاههای جذبی یا شبکه فاضلاب شهری به درستی انجام شود. همچنین در برخی نقاط خاص ممکن است نیاز به “مصالح بازیافتی ارتقایافته در معماری” شهری مانند جداول پلیمری یا کامپوزیتی باشد که مقاومت بالاتری در برابر سیکلهای یخبندان دارند.

- مطلب پیشنهادی: چرخه عمر پروژه عمرانی

- اجرای کانیوو و جداول بتنی

• استفاده از جداول پیشساخته و پرفشار

• تراز دقیق لبه جدول با شیب راه

• هدایت استاندارد آب به شبکه دفع یا چاه جذبی

• استفاده از مصالح پلیمری در مناطق یخبندان

بدون سیستم دفع آب، هیچ آسفالتی دوام نمیآورد.

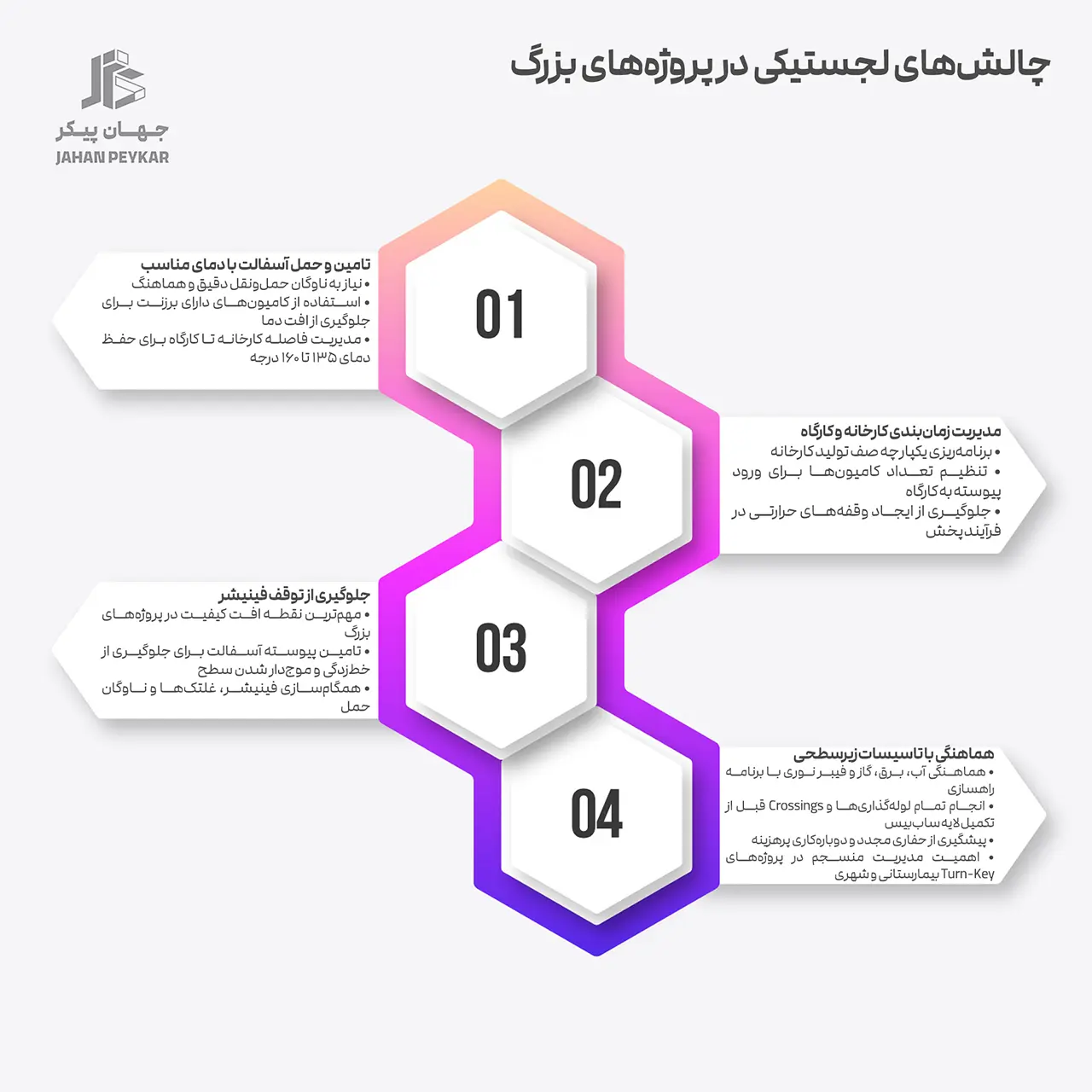

۷. چالشهای لجستیکی: نقطهای که پروژههای بزرگ را از متوسط جدا میکند

پروژههایی که وسعت زیادی دارند، مانند آمادهسازی معابر یک شهرک مسکونی جدید یا محوطه یک مجتمع عظیم بیمارستانی، با چالشهای لجستیکی روبرو هستند. تامین مداوم آسفالت از کارخانه با دمای مناسب نیازمند ناوگان حملونقل دقیق است. اگر فاصله حمل زیاد باشد، باید از کامیونهای دارای پوشش برزنتی برای حفظ حرارت استفاده شود.

همچنین، هماهنگی بین تاسیسات زیربنایی (آب، برق، گاز، فیبر نوری) و عملیات راهسازی بسیار حیاتی است. یکی از بزرگترین معضلات، حفاریهای مجدد پس از آسفالت است. در مدیریت صحیح پروژه، تمام لولهگذاریها و عبور عرضی تاسیسات (Crossings) باید پیش از تکمیل لایه ساببیس انجام شود. اینجاست که اهمیت یکپارچگی در مدیریت پروژه خود را نشان میدهد؛ موضوعی که در پروژههای کلید در دست (Turn-key) بیمارستانی و آموزشی که توسط شرکتهای پیمانکاری بزرگ اجرا میشود، به خوبی رعایت میگردد تا از دوبارهکاری جلوگیری شود.

- حمل آسفالت با دمای مناسب

• مدیریت زمانبندی کارخانه و کارگاه

• جلوگیری از توقف فینیشر

• هماهنگی بین راهسازی و تاسیسات زیرسطحی

یکی از KPIهای اصلی در پروژههای حرفهای: صفر دوبارهکاری.

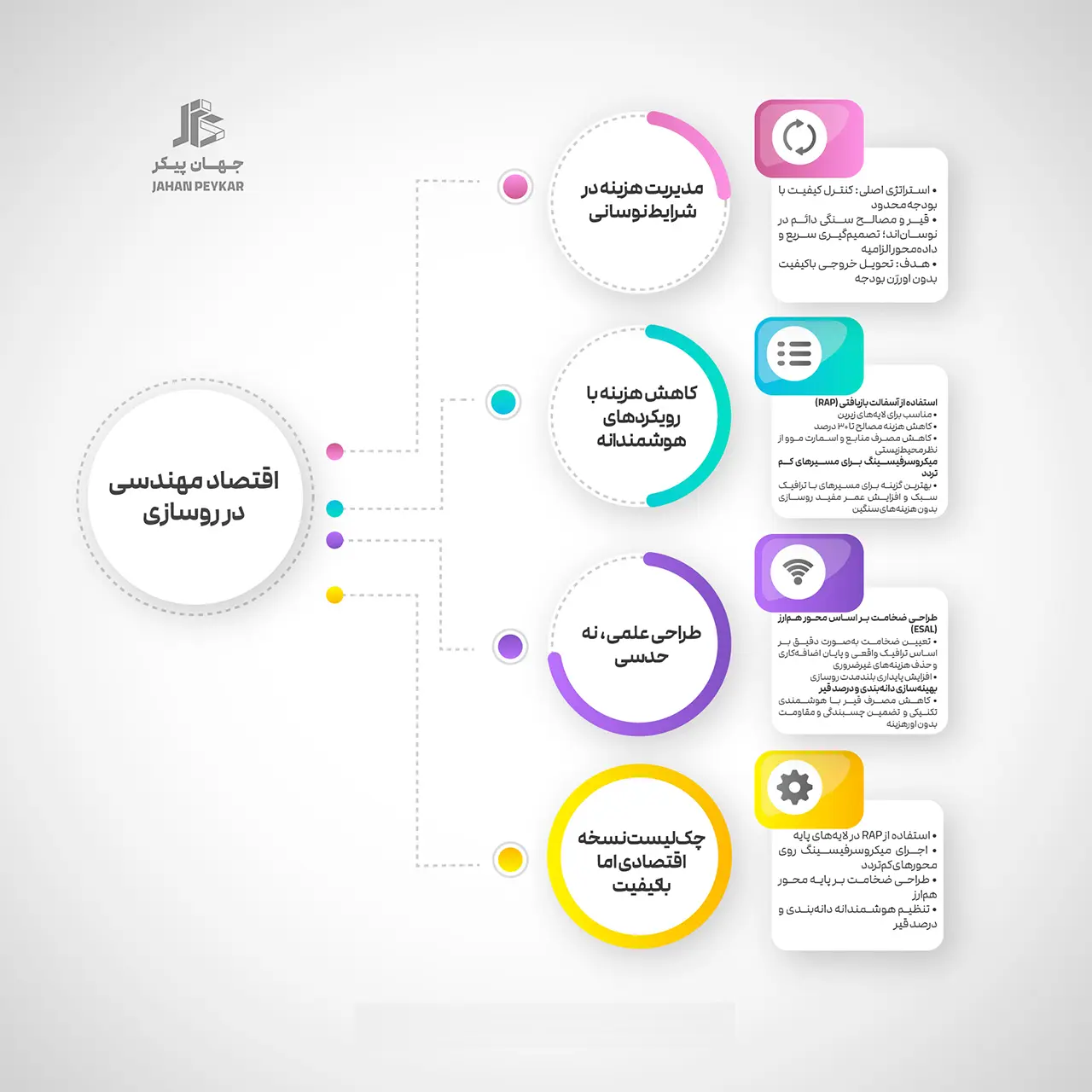

۸. اقتصاد مهندسی در روسازی: کیفیت هوشمندانه، نه گران

مدیریت هزینه در اجرای آسفالتکاری و زیرسازی معابر یکی از دغدغههای اصلی کارفرمایان است. با توجه به نوسانات قیمت قیر و مصالح سنگی، “انتخاب مصالح با بودجه محدود” بدون افت کیفیت، هنری است که مهندسین مشاور و پیمانکاران باید به آن مسلط باشند.

یکی از راهکارهای کاهش هزینه، استفاده از تکنولوژیهای نوین مانند آسفالتهای حفاظتی (میکروسرفیسینگ) برای معابر با ترافیک سبک یا استفاده از تراشههای آسفالت قدیمی (RAP) در لایههای زیرین است. بازیافت آسفالت سرد یا گرم میتواند تا ۳۰ درصد در هزینههای تامین مصالح صرفهجویی ایجاد کند و در عین حال به حفظ محیط زیست کمک نماید. همچنین بهینهسازی ضخامت لایهها بر اساس تحلیل دقیق ترافیک عبوری (طراحی بر اساس محور همارز) میتواند از هدررفت منابع جلوگیری کند.

برای مدیریت هزینه بدون ضربه به کیفیت راهکارهای زیر کلیدی هستند:

- استفاده از RAP در لایههای زیرین

• استفاده از تکنولوژی میکروسرفیسینگ در مسیرهای کمتردد

• طراحی ضخامت بر اساس محور همارز

• بهینهسازی دانهبندی و درصد قیر

سرمایهگذاری هوشمند، طول عمر پروژه را چند برابر میکند.

۹. ملاحظات اختصاصی در پروژههای بیمارستانی و آموزشی

وقتی صحبت از اجرای محوطه و معابر برای کاربریهای خاص مانند بیمارستانها یا مدارس میشود، استانداردها فراتر از معابر عادی شهری میروند. در پروژههای بیمارستانی که شرکت جهان پیکر صبا سابقه طولانی در آن دارد، مسیرهای دسترسی اورژانس باید فاقد هرگونه دستانداز یا لرزش باشند.

در این نوع پروژهها، زیرسازی باید به گونهای انجام شود که در برابر بارهای متمرکز و ترافیک سنگین خودروهای آتشنشانی و تاسیساتی مقاومت کند. این موضوع شباهتهای فنی زیادی با دقت مورد نیاز در “روش های اجرای فونداسیون بیمارستان” دارد؛ همانطور که فونداسیون باید صلبت و پایداری سازه را تامین کند، زیرسازی راه نیز باید بستری صلب و بدون تغییر شکل برای تردد ایمن فراهم آورد. استفاده از ژئوگریدها و ژئوتکستایلها در لایههای خاکی برای مسلح کردن خاک بستر در این مناطق بسیار رایج است. در این کاربریها، سطح تحمل خطا صفر است.

- مسیرهای اورژانس بدون لرزش

• زیرسازی تقویتشده برای بارهای سنگین

• استفاده از ژئوتکستایل، ژئوگرید، یا لایههای تسلیح

• سطح صاف و کنترلشده برای حملونقل تجهیزات حساس

اینجا بحث فقط راه نیست؛ بحث ایمنی و عملکرد حیاتی است.

۱۰. ماشینآلات و فناوری

کیفیت نهایی اجرای آسفالتکاری و زیرسازی معابر رابطه مستقیمی با سلامت و به روز بودن ماشینآلات دارد. استفاده از غلطکهای هوشمند که میزان تراکم را به صورت لحظهای (On-the-fly) به اپراتور نشان میدهند، خطای انسانی را کاهش میدهد. همچنین فینیشرهای مجهز به سنسورهای لیزری و اولتراسونیک، سطحی کاملاً صاف و منطبق با کدهای نقشهبرداری تحویل میدهند.

در پروژههای انبوه سازی که سرعت اجرا فاکتور تعیین کنندهای است، استفاده از ماشینآلات با ظرفیت بالا (مانند فینیشرهای عرض زیاد که تمام عرض خیابان را در یک پاس آسفالت میکنند) موجب میشود که درزهای طولی (Cold Joints) حذف شده و عمر مفید آسفالت افزایش یابد. نگهداری و کالیبراسیون مداوم این دستگاهها بخشی از فرآیند مدیریت کیفیت جامع (TQM) در شرکتهای معتبر پیمانکاری است.

- فینیشرهای لیزری

• غلطکهای هوشمند با سنسور تراکم

• سیستمهای GPS برای کنترل تراز

• فینیشرهای عرض زیاد جهت حذف Cold Joint

بهروزرسانی تجهیزات یعنی کاهش خطای انسانی و افزایش عمر روسازی.

۱۱. کنترل کیفیت و آزمایشهای حین اجرا

نظارت مقیم در تمامی مراحل اجرای آسفالتکاری و زیرسازی معابر حضور دارد. علاوه بر آزمایشهای خاک، از آسفالت تولید شده در کارخانه نمونهگیری (آزمایش مارشال) انجام میشود تا درصد قیر، دانهبندی و فضای خالی (VIM) کنترل شود. پس از پخش و کوبیدن آسفالت نیز، با استفاده از دستگاه مغزهگیر (Core Cutter)، نمونههایی از جاده گرفته میشود تا ضخامت و تراکم نهایی با مشخصات فنی پیمان تطبیق داده شود.

رعایت رواداریهای (Tolerances) مجاز در همواری سطح (IRI) نیز اهمیت دارد. سطحی که ناهمواری بیش از حد مجاز داشته باشد، علاوه بر نارضایتی رانندگان، باعث ضربه زدن دینامیک خودروها به جاده و خرابی سریعتر روسازی میشود.

- آزمایش مارشال

• کنترل درصد قیر

• آزمایش مغزهگیری

• کنترل تراکم با هستهگیر یا چگالیسنج

• پایش دما در لحظه پخش

این مرحله بزرگترین سپر دفاعی پروژه در برابر خرابیهای زودرس است.

12. روشهای نوین در روسازی و آسفالتهای پلیمری و متخلخل

با پیشرفت تکنولوژی، استفاده از آسفالتهای اصلاح شده با پلیمر (PMB) در حال گسترش است. این نوع آسفالتها مقاومت بسیار بالاتری در برابر شیارشدگی (Rutting) در هوای گرم و ترکخوردگی در هوای سرد دارند. هرچند هزینه اولیه آنها بالاتر است، اما با افزایش عمر مفید راه، در درازمدت اقتصادی هستند.

همچنین در مناطق پرباران، استفاده از آسفالت متخلخل (Porous Asphalt) که اجازه عبور آب از بدنه خود را میدهد، مانع از لغزندگی سطح جاده و پدیده آبلغزیدی (Aquaplaning) میشود. این تکنیکها هرچند در “سیستم های دیوارچینی نوین” کاربرد ندارند، اما نشاندهنده رویکرد مدرن مهندسی عمران در استفاده از مصالح هوشمند برای حل چالشهای قدیمی هستند. انتخاب نوع آسفالت باید بر اساس اقلیم منطقه، نوع ترافیک و بودجه پروژه انجام شود.

13. تاثیر زیرسازی بر تاسیسات شهری

یکی از جنبههای پنهان اجرای آسفالتکاری و زیرسازی معابر، حفاظت از تاسیسات زیرزمینی است. فشار ناشی از غلتکهای سنگین در زمان اجرا میتواند به لولههای آب یا کابلهای برق که در عمق کم قرار دارند آسیب برساند. بنابراین، رعایت حداقل عمق پوشش روی لولهها (Backfill) و استفاده از دالهای بتنی محافظ در نقاط حساس الزامی است. هماهنگی دقیق بین نقشههای تاسیسات و نقشههای سیویل (راهسازی)، از بروز حوادث و خسارات جلوگیری میکند. این هماهنگی در پروژههای مجتمعسازی که تراکم تاسیسات در آنها بالاست، اهمیت دوچندانی مییابد.

14. نگهداری و تعمیرات (O&M)

حتی با بهترین کیفیت اجرای آسفالتکاری و زیرسازی معابر، راهها نیازمند نگهداری هستند. درزگیری ترکها (Crack Sealing) قبل از نفوذ آب، لکهگیری چالهها و اجرای روکشهای حفاظتی نازک (Fog Seal) میتواند عمر راه را تا چندین سال افزایش دهد. برنامه نگهداری پیشگیرانه باید بخشی از قراردادهای عمرانی باشد تا سرمایههای ملی که صرف ساخت زیرساختها شده است، هدر نرود. پیمانکاران متعهد معمولاً یک دوره تضمین کیفیت (مثلاً ۵ ساله) را ارائه میدهند که نشاندهنده اطمینان آنها از کیفیت زیرسازی و روسازی انجام شده است.

جمعبندی

اجرای آسفالتکاری و زیرسازی معابر، یک فرآیند چندبعدی است که از علوم زمینشناسی تا فناوری و از مدیریت پروژه تا کنترل کیفیت را درگیر میکند. شرکتهایی مانند جهان پیکر صبا این فرآیند را نه بهعنوان یک عملیات اجرایی، بلکه بهعنوان یک فرایند استراتژیک مدیریت میکنند؛ فرآیندی که باید در پایان یک خروجی شفاف، پایدار، استاندارد و قابل اتکا ارائه دهد.