وبلاگ

فناوری قالب بندی تونلی

صنعت ساختمان امروز تحت فشار سه محور کلیدی است: کمبود مسکن، سرعت پایین اجرا و ریسک رو به افزایش ناشی از بلایای طبیعی. مدلهای سنتی اجرای سازههای بتنی دیگر با نیاز پروژههای ملی و مقیاسبالا همراستا نیستند. در پاسخ به این چالش، سیستم قالبتونلی (Tunnel Formwork System) به عنوان یکی از ستونهای اصلی صنعتیسازی مطرح شده است؛ سیستمی که اکنون با نسل جدید فناوریها، کارایی و سرعت پروژههای عمرانی را متحول میکند.

این مقاله یک بررسی تخصصی از جدیدترین فناوریهای قالببندی تونلی ارائه میدهد و نشان میدهد چگونه این سیستم میتواند مسیر اجرای پروژههای انبوهسازی، مسکن ملی، مدارس، بیمارستانسازی و زیرساختهای ملی را بازطراحی کند.

مفهوم سیستم قالببندی تونلی و مکانیزم عملکرد

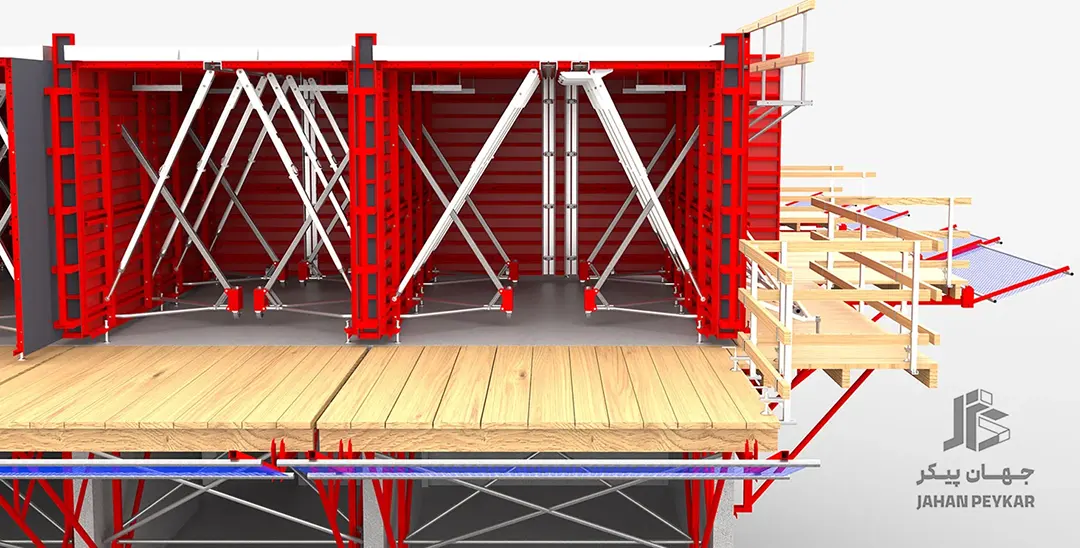

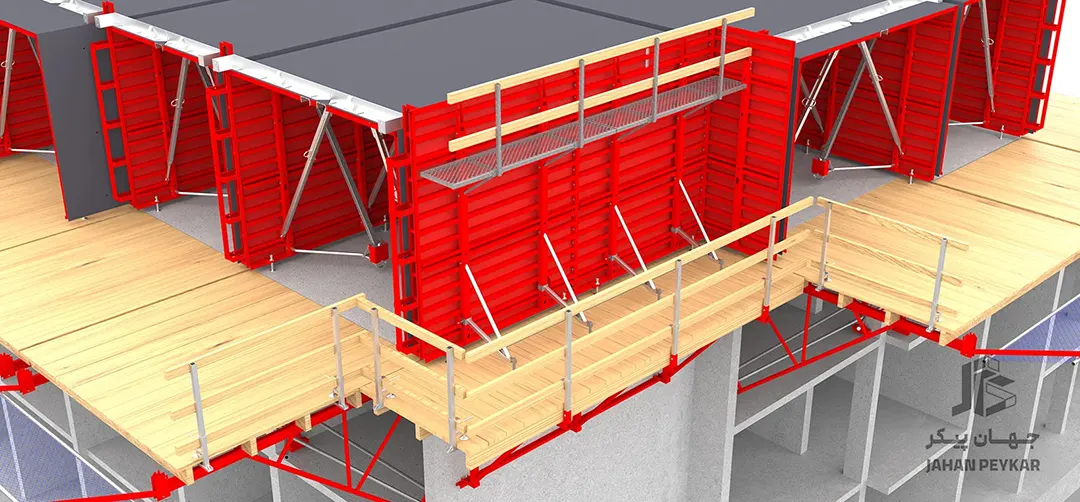

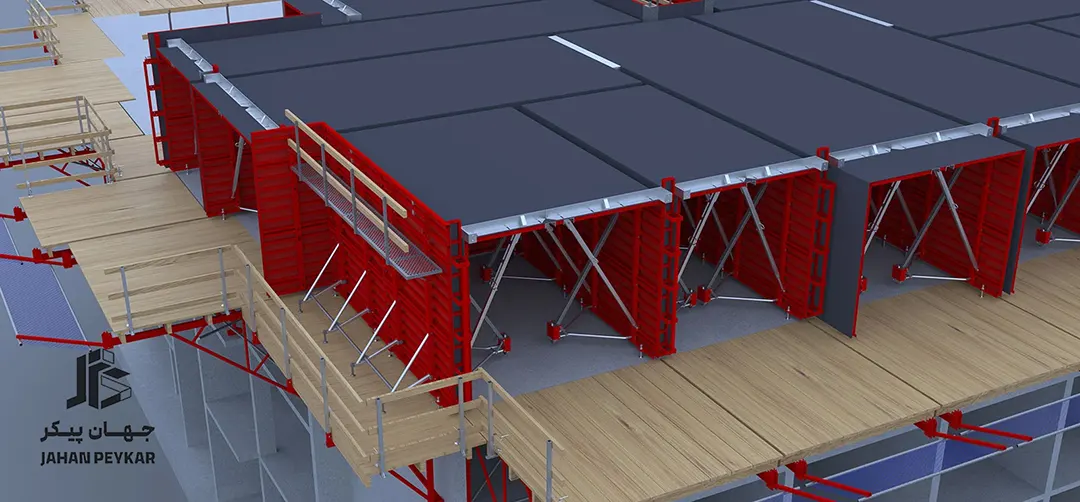

پیش از آنکه به سراغ فناوریهای نوین برویم، لازم است درک درستی از پایه و اساس این سیستم داشته باشیم. سیستم قالب تونلی، نوعی روش اجرای اسکلت بتنی است که در آن دیوارها و سقفها به صورت همزمان آرماتوربندی و بتنریزی میشوند. نام “تونلی” از شکل قالبهای فلزی گرفته شده که شبیه به یک تونل معکوس هستند. وقتی این قالبها در کنار هم قرار میگیرند، فضایی را ایجاد میکنند که پس از بتنریزی، یک سازه یکپارچه سلولی را تشکیل میدهد.

سیستم تونلی بر اساس بتنریزی همزمان دیوار و سقف کار میکند و در نهایت یک سازه یکپارچه مقاوم در برابر بارهای ثقلی و جانبی تولید میکند. این روش با حذف ستونگذاری سنتی و اتصالات پرریسک تیر-ستون، یک رفتار جعبهای کاملاً صلب ایجاد میکند که در برابر زلزله عملکردی مطلوب دارد.

آنچه این سیستم را در دهه اخیر وارد فاز جدیدی کرده، ورود نسل تازهای از تجهیزات، متریالها و تکنولوژیهای قالببندی است که محدودیتهای گذشته را حذف و سرعت و کیفیت را چند برابر کردهاند.

فناوریهای نسل جدید در قالببندی تونلی

در گذشته، قالبهای تونلی از فولادهای بسیار سنگین ساخته میشدند که نیازمند جرثقیلهای تاور کرین با ظرفیت بسیار بالا بودند و استهلاک زیادی داشتند. اما در نسل جدید این تجهیزات، مهندسی مواد و مکانیک به کمک صنعت عمران آمدهاند.

۱. استفاده از آلیاژهای نوین و کامپوزیتها

یکی از پیشرفتهای چشمگیر، استفاده از ورقهای فولادی با مقاومت بالا اما ضخامت کمتر و همچنین ترکیب آلومینیوم در بخشهای غیر سازهای قالب است. این امر موجب کاهش وزن مرده قالب شده و امکان حملونقل آسانتر و استفاده از تاور کرینهای سبکتر را فراهم میکند. علاوه بر این، روکشهای پلیمری نانو روی سطح قالبها باعث میشود که بتن به سطح قالب نچسبد و سطحی اکسپوز و بسیار صاف (Fair-faced concrete) تحویل دهد که نیاز به نازککاری را به حداقل میرساند.

در نسل جدید قالبها از:

- ورقهای فولادی High Strength سبکتر

- آلومینیوم صنعتی در اجزای غیر باربر

- پوششهای نانو ضدچسبندگی برای بتن اکسپوز

استفاده میشود.

این متریالها علاوه بر کاهش وزن قالب و مصرف تاورکرین، کیفیت سطح بتن را تا حد بتن اکسپوز Fair-Faced بالا میبرند و هزینههای نازککاری را تقریباً حذف میکنند.

۲. جکهای هیدرولیکی و مکانیزمهای هوشمند دکفراژ

در سیستمهای قدیمی، جدا کردن قالب از بتن (Stripping) نیازمند ضربه و نیروی انسانی زیاد بود که هم به بتن و هم به قالب آسیب میزد. اما در جدیدترین فناوریهای قالببندی تونلی، سیستمهای هیدرولیکی پیشرفته تعبیه شده است. این جکها با فشار روغن، قالب را به نرمی از سطح بتن جدا کرده و پایههای چرخدار را فعال میکنند تا قالب به راحتی از دل تونل خارج شود. این فناوری نهتنها سرعت کار را بالا میبرد، بلکه “چرخه عمر پروژه عمرانی” را با حفظ سلامت تجهیزات افزایش میدهد.

دکفراژ در نسل قدیم، پرریسک، زمانبر و پرآسیب بود. اما امروز:

- جکهای هیدرولیکی خودکار

- سیستمهای ترمز و چرخهای مقاوم

- ایستگاههای کنترل فشار

امکان دکفراژ نرم و ایمن را فراهم میکنند و چرخه اجرای روزانه (Daily Cycle) را قابل تحقق میسازند.

۳. سیستمهای عملآوری حرارتی و کنترل دما (Curing)

سرعت در اجرای قالب تونلی حیاتی است. برای اینکه بتوان قالب را به صورت روزانه (یک طبقه در روز) جابجا کرد، بتن باید به سرعت به مقاومت اولیه برسد. تکنولوژیهای جدید شامل المنتهای حرارتی تعبیه شده در پشت پنلهای قالب و استفاده از چادرهای عایقبندی مدرن است که با تزریق بخار یا هوای گرم، گیرش بتن را حتی در فصول سرد سال تسریع میکنند. این روشها تضمین میکنند که پروژه در هیچ فصلی متوقف نشود.

برای رسیدن به هدف «یک طبقه در روز»، بتن باید سریع به مقاومت اولیه برسد. در نسل جدید قالبها:

- المنتهای حرارتی پشت پنل

- چادرهای حرارتی با تهویه کنترلشده

- سیستمهای Steam Curing

فرآیند گیرش را در همه فصول سال تسریع میکنند.

مزایای استراتژیک در پروژههای مسکن انبوه و زیرساختهای ملی

استفاده از فناوریهای نوین در قالببندی تونلی، تنها یک انتخاب فنی نیست، بلکه یک تصمیم اقتصادی و استراتژیک برای مدیریت هزینه، زمان و کیفیت پروژههایی است که مقیاس بزرگ دارند. شرکتهای پیشرو در حوزه انبوهسازی و ساخت زیرساختهای عمومی مانند شرکت جهان پیکر صبا، با درک این موضوع، رویکرد خود را بر استفاده از متدهای صنعتی متمرکز کردهاند. به ویژه در پروژههایی مانند مسکن ملی یا ساخت مدارس و بیمارستانها که زمان و استحکام فاکتورهای حیاتی هستند.

استفاده از جدیدترین فناوریهای قالببندی تونلی مزایای زیر را به همراه دارد این مزایا شامل موارد زیر است:

- سرعت اجرای بینظیر: امکان اجرای یک سقف و دیوار کامل در هر ۲۴ تا ۴۸ ساعت، زمان کلی پروژه را به شدت کاهش میدهد.

- کاهش هزینههای نیروی انسانی و خطای کارگاهی: صنعتی شدن فرآیند، نیاز به نیروی کار غیرماهر را کم کرده و خطای انسانی را کاهش میدهد.

- مقاومت لرزهای بسیار بالا: ایجاد یک باکس بتنی یکپارچه، رفتار سازه در برابر زلزله را ایده آل میکند. این موضوع با استفاده از “مصالح ساختمانی مقاوم در برابر زلزله” در بتن تکمیل میشود.

- حذف بخش بزرگی از نازککاری: سطح صاف بتن نیاز به گچوک خاک را حذف کرده و میتوان مستقیماً روی بتن نقاشی یا کاغذ دیواری اجرا کرد.

- مصرف انرژی کمتر در طول عمر ساختمان: دیوارهای بتنی به عنوان عایق حرارتی (با اضافه کردن لایههای عایق در قالب) عمل میکنند.

- کاهش پِرت مصالح: پرت مصالح در این روش نزدیک به صفر است که در مبحث “انتخاب مصالح با بودجه محدود” بسیار حائز اهمیت است.

مدولاسیون و انعطافپذیری معماری؛ پایان یک باور غلط

یک باور غلط قدیمی وجود دارد که سیستم تونلی دست معماران را میبندد و پلانها را تکراری میکند. اگرچه این سیستم برای پلانهای تیپ ایدهآل است، اما جدیدترین فناوریهای قالببندی تونلی با ارائه پنلهای مدولار (Modular Panels) این نقیصه را برطرف کردهاند.

امروزه قالبها در ابعاد متنوع (از ۳۰ سانتیمتر تا چند متر) تولید میشوند و قابلیت ترکیب دارند. این ویژگی به مجریان اجازه میدهد تا دهانههای مختلف و ارتفاعات متفاوت را اجرا کنند. شرکتهای فعال در حوزه ساخت فضاهای آموزشی و درمانی، مانند مجموعه جهان پیکر صبا که سابقه اجرای مدارس و بیمارستانها را دارند، از این انعطافپذیری برای ایجاد فضاهای با دهانههای بزرگتر و کاربریهای خاص استفاده میکنند. ترکیب سیستم تونلی با سقفهای دال تخت یا تیرچه در بخشهای خاص، امکان اجرای معماریهای پیچیده را نیز فراهم کرده است.

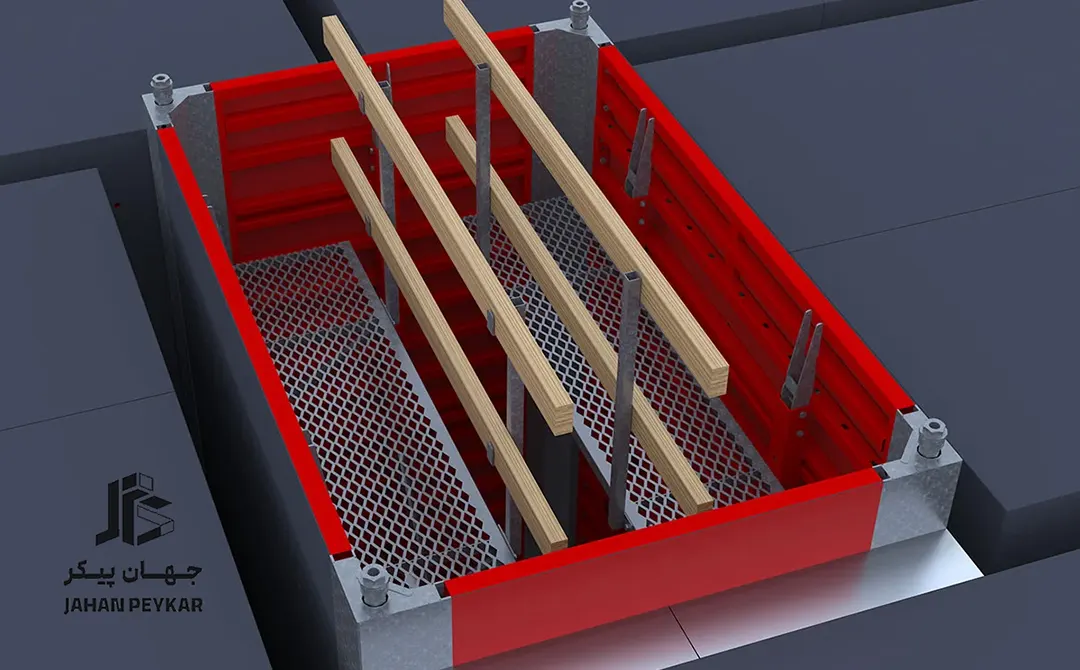

علاوه بر این، تعبیه بازشوها (در و پنجره) در سیستمهای نوین بسیار دقیقتر شده است. مگنتها و باکسهای فلزی مخصوصی که روی قالب نصب میشوند، محل دقیق پنجرهها و تأسیسات را بدون کوچکترین خطایی در بتن خالی نگه میدارند. این دقت میلیمتری، نصب در و پنجرههای پیشساخته را بلافاصله پس از بتنریزی ممکن میسازد.

- مطلب پیشنهادی: روش های اجرای فونداسیون بیمارستان

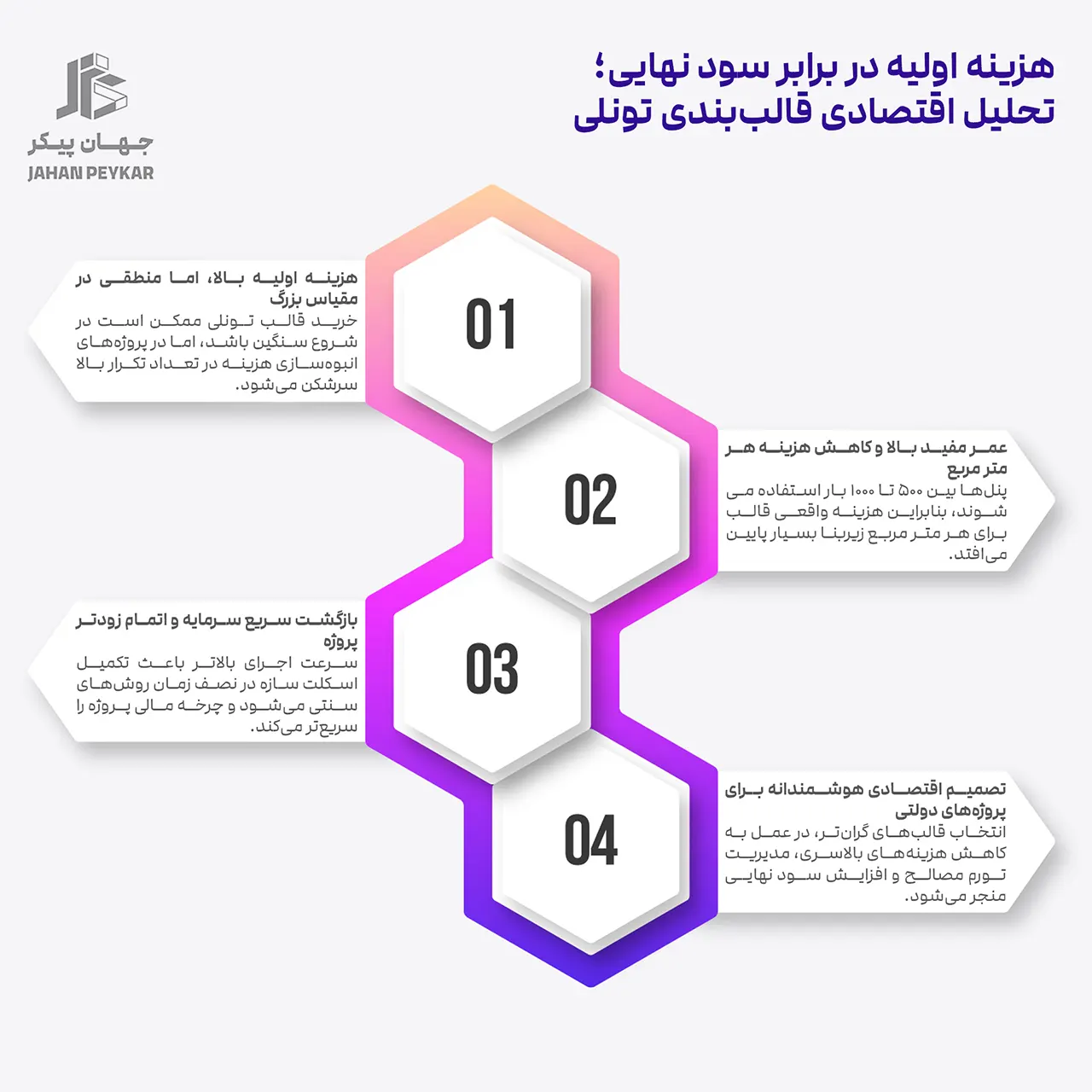

هزینه اولیه در برابر سود نهایی ؛ نگاه اقتصادی پروژهمحور

شاید در نگاه اول، هزینه خرید و تجهیز کارگاه با قالبهای تونلی بسیار بالا به نظر برسد. اما تحلیلگران اقتصادی پروژه معتقدند که این هزینه باید در مقیاس پروژه دیده شود. وقتی صحبت از ساخت هزاران واحد مسکونی یا شهرکسازی است، استهلاک قالب در تعداد تکرار بالا سرشکن میشود.

در جدیدترین فناوریهای قالببندی تونلی، عمر مفید پنلها به بیش از ۵۰۰ تا ۱۰۰۰ بار استفاده رسیده است. این یعنی هزینه قالب برای هر متر مربع زیربنا، بسیار ناچیز خواهد شد. همچنین، بازگشت سریع سرمایه به دلیل اتمام زودتر پروژه، سودآوری را تضمین میکند. برای پیمانکارانی که در پروژههایی با بودجههای انقباضی دولتی کار میکنند، سرعت گردش مالی حیاتی است. استفاده از این تکنولوژی اجازه میدهد تا اسکلت سازه در نیمی از زمان روشهای سنتی تکمیل شود.

اینجاست که مفهوم “انتخاب مصالح با بودجه محدود” رنگ دیگری میگیرد؛ گاهی انتخاب گرانترین تجهیزات (قالب تونلی)، ارزانترین راه برای اتمام پروژه است، زیرا هزینههای بالاسری کارگاه و تورم مصالح را دور میزند.

یکپارچگی تأسیسات و سازه ؛ حذف شیارزنی و خطای انسانی

یکی دیگر از چالشهای همیشگی در ساختمانسازی، تداخل تأسیسات مکانیکی و برقی با سازه است. در روشهای سنتی، پس از اجرای دیوار، عملیات شیارزنی و تخریب انجام میشود که هم به سازه آسیب میزند و هم نخالهی زیادی تولید میکند. اما با بهرهگیری از جدیدترین فناوریهای قالببندی تونلی، تمامی غلافها، قوطیهای برق و مسیرهای لولهکشی پیش از بتنریزی در دل قالب تعبیه میشوند.

این روش نیازمند نقشههای شاپ (Shop Drawing) بسیار دقیق و تیم مهندسی مسلط است. شرکتهایی که در اجرای پروژههای پیچیده مانند بیمارستانها تخصص دارند (نظیر پروژههایی که جهان پیکر صبا مدیریت میکند)، به خوبی میدانند که تأسیسات بیمارستانی حجم بسیار بالایی دارد و عبور دقیق آنها از میان دیوارهای بتنی بدون آسیب به یکپارچگی سازه، تنها با برنامهریزی دقیق در مرحله قالببندی ممکن است. استفاده از “مصالح بازیافتی ارتقایافته در معماری” مانند اسپیسرهای پلاستیکی بازیافتی و غلافهای نوین نیز در این مرحله به محیط زیست کمک میکند.

مقایسه عملکرد لرزهای و ایمنی

ایران کشوری زلزلهخیز است و بحث ایمنی در انبوهسازی شوخیبردار نیست. سیستم تونلی به دلیل رفتار جعبهای (Box Type)، یکی از ایمنترین سیستمهای سازهای جهان شناخته میشود. در این سیستم، اتصالات مفصلی وجود ندارد و تمام اتصالات صلب و گیردار هستند.

فناوریهای جدید در طراحی قالب، امکان اجرای دیوارهای برشی با تراکم آرماتور بالا را فراهم کردهاند. ویبراتورهای بدنه (External Vibrators) که روی جدیدترین فناوریهای قالببندی تونلی نصب میشوند، تراکم بتن را در تمام نقاط، حتی در پرآرماتورترین بخشها تضمین میکنند و مانع از کرمو شدن بتن میشوند. این سطح از اطمینان کیفی، برای پروژههای حساس ملی و ساختمانهای با اهمیت خیلی زیاد (مانند مراکز درمانی) یک الزام است. در واقع، این سیستم با حذف خطای انسانی در ساخت اتصالات تیر به ستون (که پاشنه آشیل سازههای بتنی معمولی است)، ضریب اطمینان را بالا میبرد.

چالشها و راهکارهای هوشمند مدیریت پروژه

با وجود تمام مزایا، اجرای این سیستم چالشهایی نیز دارد. نیاز به مدیریت کارگاهی بسیار قوی، فضای کافی برای مانور جرثقیل و دپوی قالبها، و نیاز به اکیپ تخصصی از جمله این موارد است. همچنین محدودیتهای معماری در تغییر پلان طبقات نیز وجود دارد.

برای حل مشکل تنوع معماری، گاهی از ترکیب “سیستم های دیوارچینی نوین” در دیوارهای جداکننده داخلی (پارتیشنها) استفاده میشود تا بتوان فضای داخلی واحدها را تغییر داد، در حالی که اسکلت اصلی به روش تونلی اجرا شده است. همچنین استفاده از نرمافزارهای مدلسازی اطلاعات ساختمان (BIM) پیش از شروع عملیات، تداخلات قالببندی را شناسایی و رفع میکند.

نقش قالبهای تونلی در توسعه پایدار و محیط زیست

صنعت ساختمان یکی از بزرگترین تولیدکنندگان زباله است. استفاده از تختههای سه لایی و چوب در قالببندی سنتی، منجر به قطع درختان و تولید زبالههای غیرقابل بازیافت میشود. در مقابل، قالبهای تونلی تماماً فلزی و قابل بازیافت هستند. جدیدترین فناوریهای قالببندی تونلی با تمرکز بر کاهش وزن و افزایش دوام، ردپای کربن را کاهش میدهند.

علاوه بر این، عایق بودن ذاتی ساختمانهای بتنی یکپارچه (در صورت اجرای صحیح ایزولاسیون حرارتی)، مصرف انرژی ساختمان را در طول دوره بهرهبرداری کاهش میدهد. شرکتهای پیشرو در عرصه راه و شهرسازی با اتخاذ این رویکردها، نه تنها سودآوری خود را افزایش میدهند، بلکه مسئولیت اجتماعی خود را در قبال محیط زیست ایفا میکنند.

چشمانداز آینده انبوهسازی در ایران

با توجه به نیاز انباشته شده مسکن در کشور و طرحهای کلان دولت برای ساخت میلیونها واحد مسکونی، چارهای جز حرکت به سمت صنعتیسازی کامل وجود ندارد. روشهایی که شرکتهایی نظیر جهان پیکر صبا در پروژههای عمرانی بزرگ خود از آن بهره میبرند، الگویی برای گذار از سنت به مدرنیته است. ورود جدیدترین فناوریهای قالببندی تونلی به ایران و بومیسازی دانش ساخت این قالبها، نویدبخش آیندهای روشن برای صنعت ساختمان است.

ترکیب این سیستم با فناوریهای بتنهای توانمند و الیافی، میتواند ضخامت دیوارها را کاهش داده و فضای مفید داخلی را افزایش دهد. همچنین هوشمندسازی جکها و رباتیک شدن فرآیند جابجایی قالبها، دورنمایی است که در سطح جهانی در حال وقوع است و به زودی تأثیر آن در پروژههای داخلی نیز مشهود خواهد بود. سرعت، کیفیت و ایمنی، سه ضلع مثلثی هستند که با تکنولوژی تونلی فرم تکمیل میشوند.